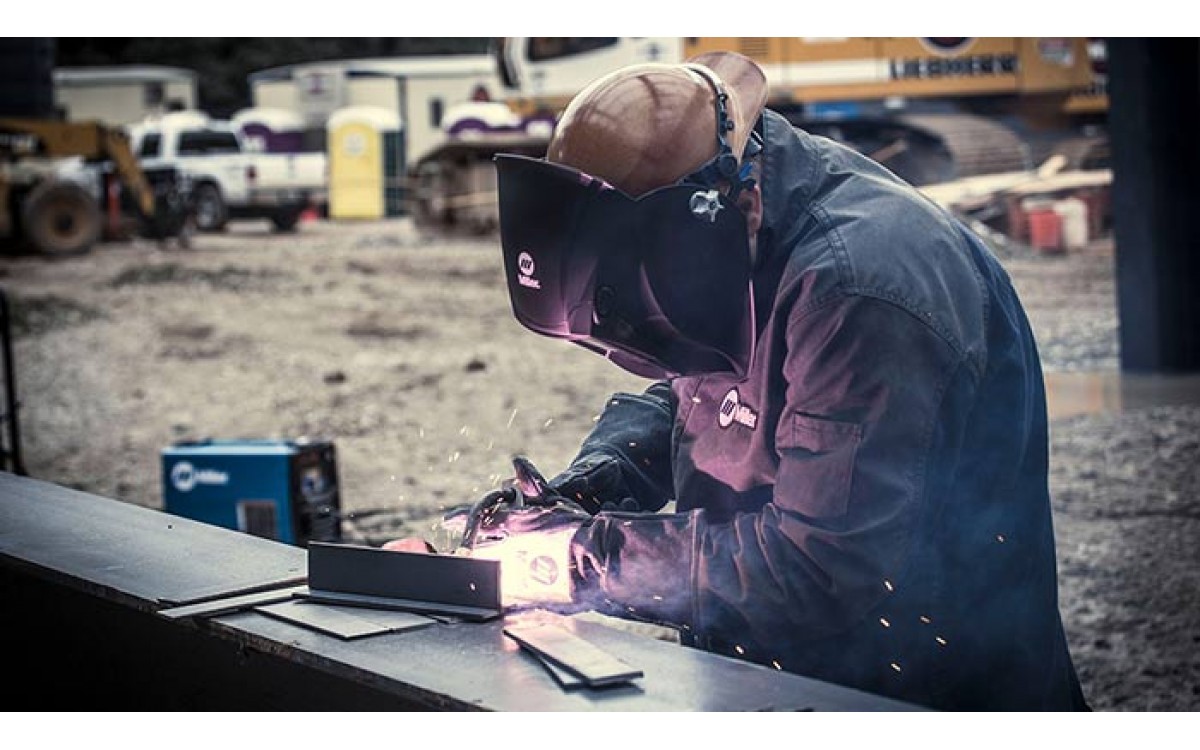

Dưới đây là sáu câu hỏi về các vấn đề phổ biến cần hàn lại - và các mẹo về cách giải quyết chúng tốt nhất trong quá trình vận hành.

Mối hàn xấu và nguyên nhân phải hàn lại

Về cơ bản hàn lại có nghĩa là bạn đang trả gấp đôi chi phí cho công việc đó. Việc gia công lại mối hàn trở thành vấn đề tốn kém đối với hầu hết các nhà sản xuất.

Dưới đây là sáu câu hỏi về các vấn đề phổ biến cần phải hàn lại - và các mẹo về cách giải quyết chúng một cách tốt nhất trong quá trình vận hành.

Câu hỏi 1: Tại sao ngoại quan mối hàn trông kém và kiểm tra không đạt?

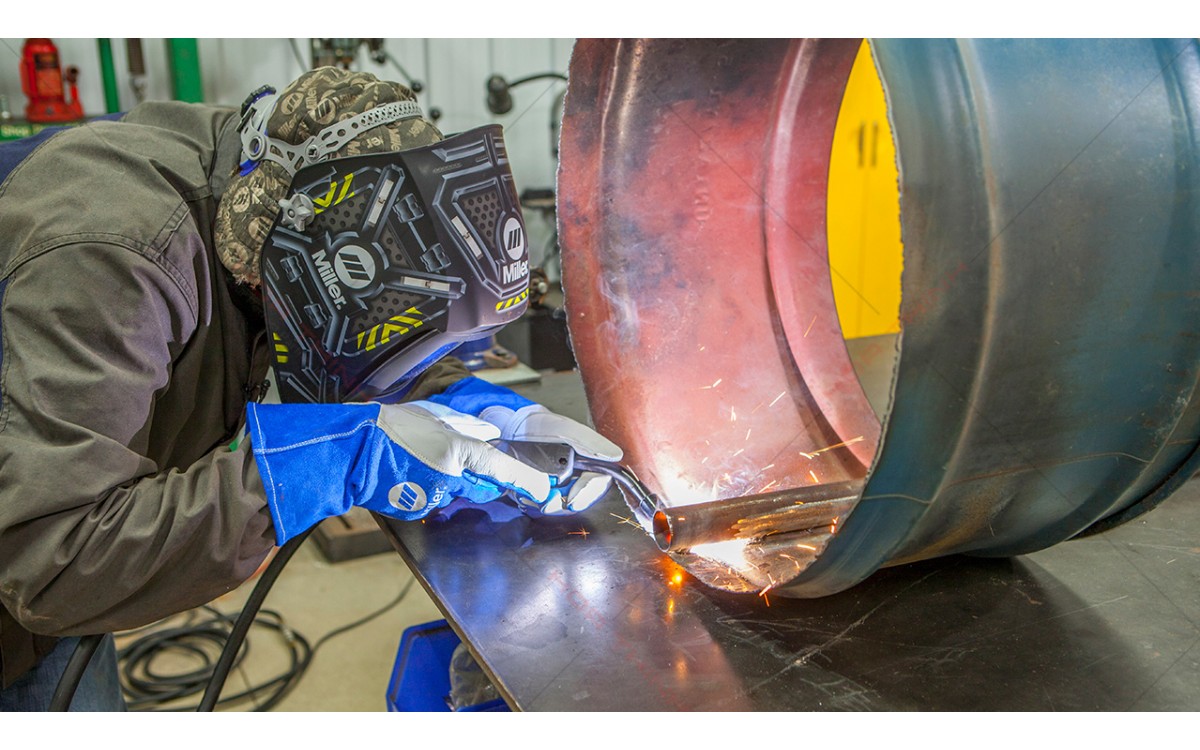

Đáp: Mối hàn không đạt về ngoại quan là một nguyên nhân. Các giọt kim loại bị xoắn, có vết cắt hoặc thiếu liên kết ở chân mối hàn, mối hàn có kích thước không đồng nhất hoặc không phù hợp.

Nguyên nhân tiềm ẩn của bề mặt mối hàn kém là:

- Vũng hàn quá lạnh: vũng hàn phải đủ nóng để đạt được độ ngấu tốt và tạo ra hình dạng đường hàn tốt.

- Tốc độ di chuyển không phù hợp: Tốc độ di chuyển quá nhanh và vượt khỏi vũng hàn sẽ làm cho vũng hàn không chảy đều ở chân mối hàn.

- Góc hàn, góc di chuyển không chính xác hoặc điện cực bị dính: Để tạo đường hàn tốt cũng đòi hỏi kỹ năng hàn, bao gồm cả góc di chuyển và độ dính điện cực. Góc hàn nên ở khoảng 45o. Khi hàn xung hoặc chuyển dịch phun, khoảng cách từ đầu hàn đến mối hàn khoảng 3/4 inch. Khi hàn ngắn mạch, khoảng cách ở khoảng 3/8 inch. Ngoài ra, với các chế độ xung hoặc chuyển dịch phun, nên sử dụng phương pháp di chuyển đẩy góc độ 10-15o. Chế độ chuyển dịch ngắn mạch kéo hoặc đẩy đều được.

Làm thế nào để giải quyết các vấn đề về ngoại quan khi mối hàn không đạt:

- Đào tạo đúng cách: Đảm bảo các thợ hàn ít kinh nghiệm nhưng được đào tạo đúng cách. Hãy tìm hiểu các mẹo để giảm thời gian đào tạo thợ hàn trong bài viết này.

- Điều chỉnh các thông số hàn khi cần thiết: Tốc độ cấp dây thích hợp gắn liền với chiều dày vật liệu nền. Với vật liệu nền dày hơn, cần sử dụng tốc độ cấp dây nhanh hơn, điều này có thể yêu cầu tăng điện áp. Đào tạo đúng cách và kinh nghiệm sẽ giúp thợ hàn hiểu được mối liên hệ giữa độ dày, tốc độ cấp dây và điện áp.

Khí bảo vệ phù hợp: Khí bảo vệ phụ thuộc vào loại vật liệu, độ dày vật liệu và loại chuyển dịch hồ quang. Khí bảo vệ cho các chế độ hàn xung và chuyển dịch phun, tốt nhất nên chọn khí hỗn hợp 90% Ar + 10%CO2. Đối với hàn MIG ngắn mạch, tốt nhất nên chọn khí hỗn hợp 75% Ar + 25% CO2. Hệ thống hàn Synergic cũng hỗ trợ việc lựa chọn khí bảo vệ, đề xuất khí để tạo ra các đặc tính hồ quang tốt nhất cho quy trình hàn đang được sử dụng.

Câu hỏi 2: Những nguyên nhân nào dẫn đến mối hàn thiếu độ ngấu hoặc thiếu liên kết chân?

Đáp: Các thông số hàn quá lạnh hoặc thiết lập thông số hàn không chính xác thường là nguyên nhân chính dẫn đến sự thiếu liên kết. Cần đảm bảo thiết lập thông số hàn chính xác và bổ sung đủ nhiệt độ. Các vấn đề về thiếu độ ngấu cũng có thể liên quan đến việc nhận biết vũng hàn. Người vận hành ít kinh nghiệm có thể di chuyển quá chậm, khiến hồ quang bị lùi vào vũng hàn. Điều này làm tăng khả năng thiếu độ ngấu hoặc thâm nhập không đúng cách. Ngược lại, người vận hành di chuyển vượt qua vũng hàn quá vội nhưng lại kết thúc quá nhanh - và vượt quá xa khỏi vũng hàn. Điều này sẽ tạo ra một vũng hàn không chảy ở chân mối hàn.

Giữ hồ quang ở góc dẫn của vũng hàn để kim loại có được sự liên kết và ngấu sâu tốt nhất. Ngoài ra, hãy giữ vũng hàn có hình giọt nước với tốc độ di chuyển thích hợp.

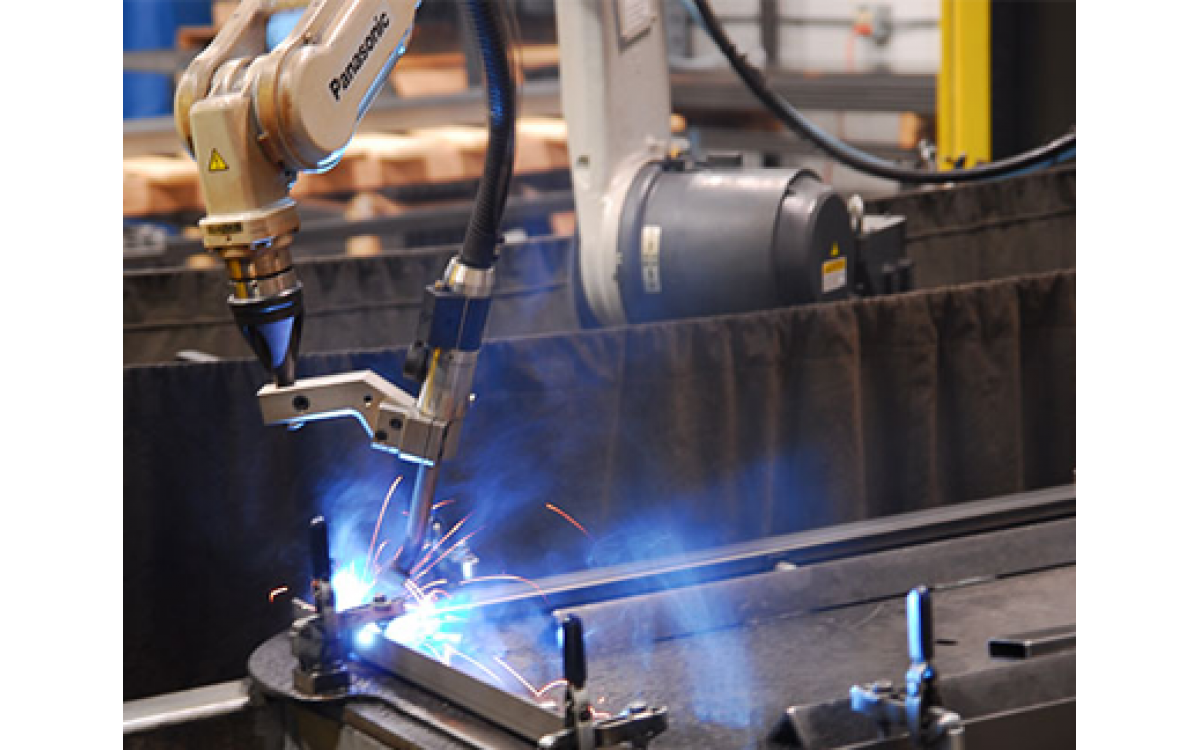

Chuyển đổi một quy trình hàn cũng có thể rất hữu ích. Hàn MIG xung cung cấp cửa sổ hoạt động rộng hơn 28% so với hàn MIG có điện áp không đổi. Điều này giúp các thợ hàn có tay nghề thấp giữ được độ liên kết của kim loại nhất quán hơn.

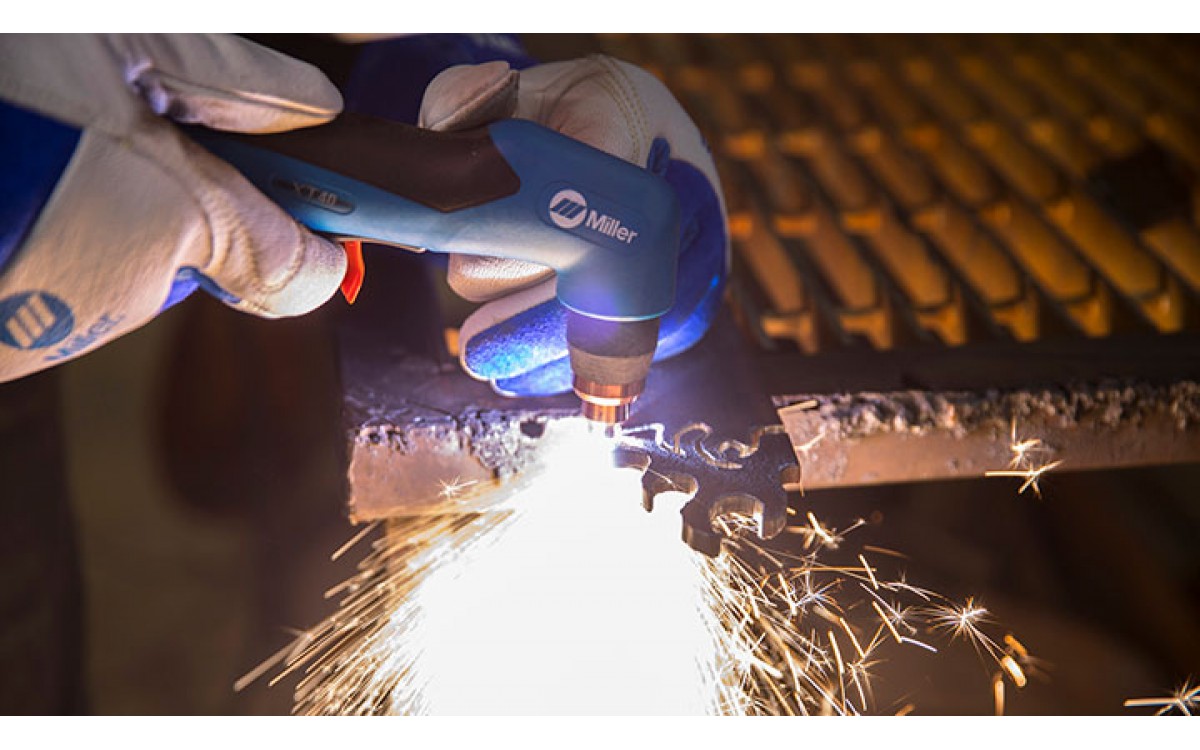

Câu hỏi 3: Làm thế nào tôi có thể giảm sự văng bắn và làm sạch sau khi hàn?

Đáp: Chế độ chuyển dịch đóng một vai trò quan trọng trong việc tạo ra lượng xỉ hàn. Ví dụ: nếu bạn đang hàn vật liệu rất mỏng hoặc hàn ngoài vị trí, chọn chế độ chuyển dịch ngắn mạch. Tuy nhiên, điều này sẽ tạo ra nhiều xỉ hàn hơn các chế độ chuyển dịch khác. Chế độ chuyển dịch ngắn mạch cũng có thể hạn chế độ lỏng của vũng hàn và dẫn đến thiếu độ liên kết hoặc thiếu độ ngấu trên các vật liệu dày hơn. Việc chuyển sang hàn MIG xung sẽ tạo ra hạt kim loại phẳng hơn, lỏng hơn và giảm đáng kể mức độ văng bắn. Ngoài ra, hàn MIG xung có thể duy trì hồ quang sạch bất kể cài đặt tốc độ cấp dây.

Việc xỉ hàn văng bắn cũng có thể do các thông số hàn chưa phù hợp hoặc sử dụng sai khí bảo vệ.

Câu hỏi 4: Làm thế nào tôi có thể ngăn chặn mối hàn bị bỏ sót?

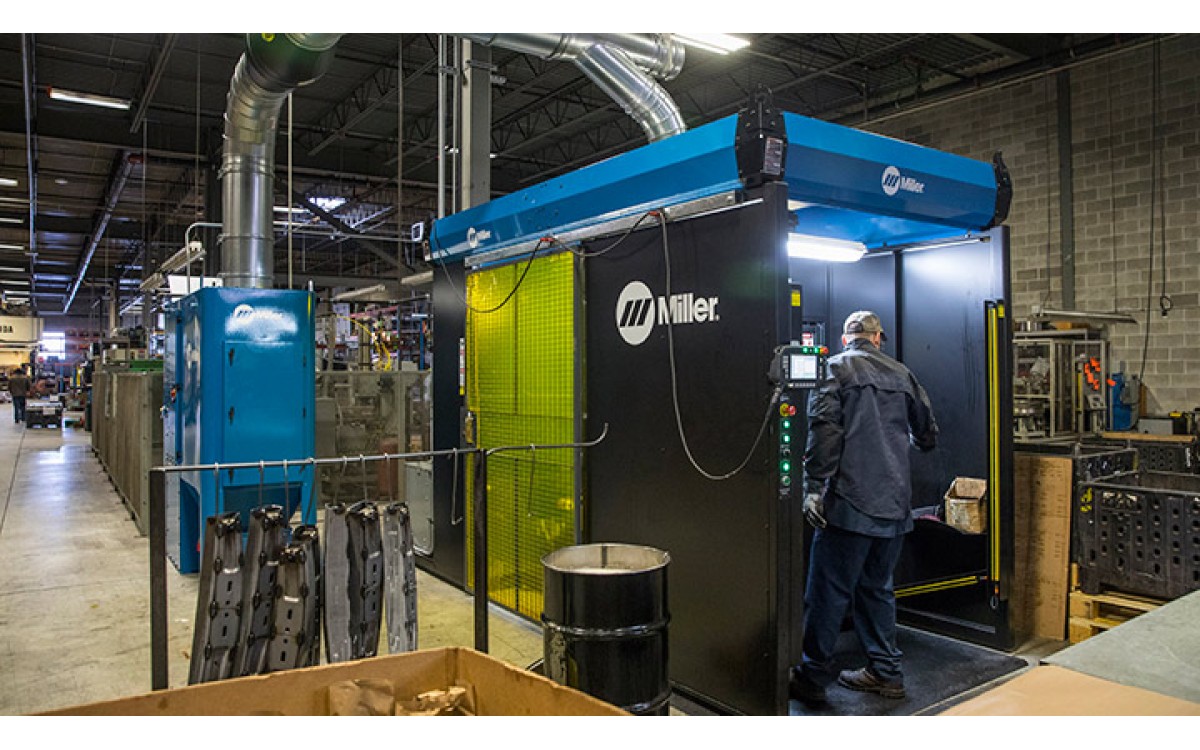

Đáp: Khi một hoạt động sản xuất có các mối hàn lớn với nhiều mối hàn, việc bỏ lỡ một mối hàn trong quy trình cũng sẽ gây nhiều tốn kém. Các chi phí bắt nguồn từ khi sản phẩm ra khỏi ô hàn. Có lẽ nó đã chuyển qua bộ phận lắp ráp, bộ phận sơn hoặc xa hơn trong quá trình sản xuất. Khi phát hiện ra mối hàn bị bỏ sót, tất cả các bước đã thực hiện đều phải được gia công lại.

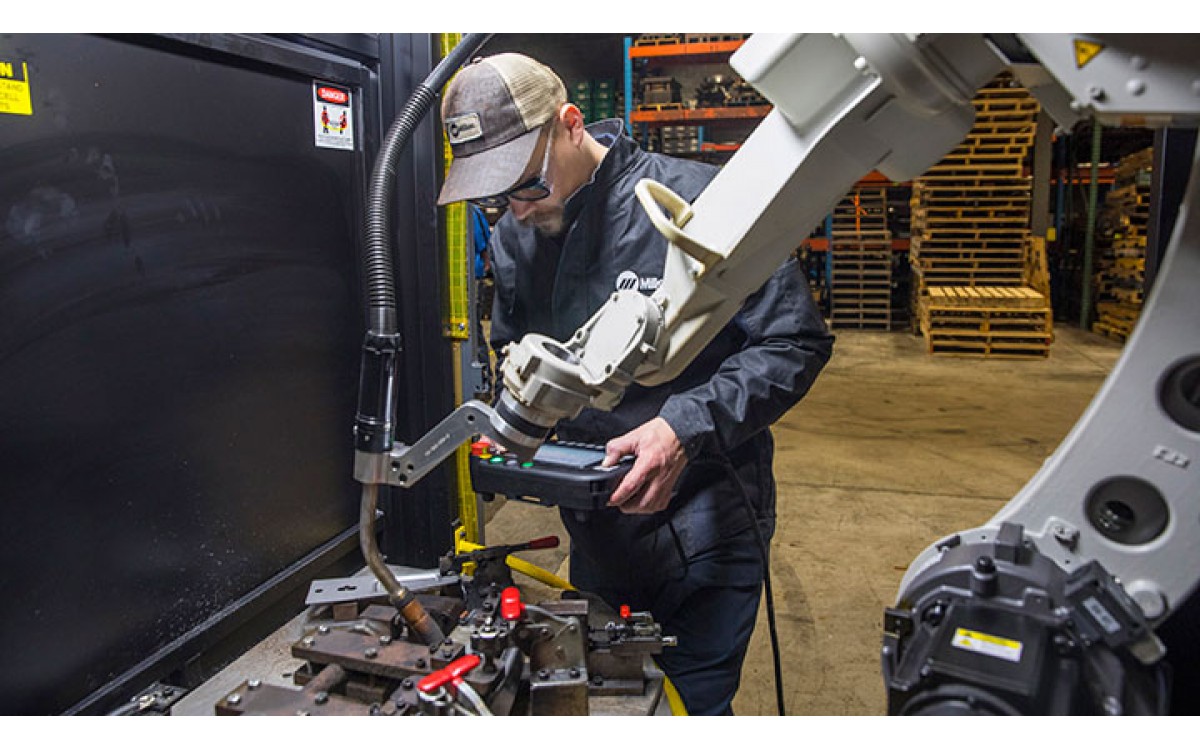

Insight Centerpoint ™ của Miller là một giải pháp phản hồi theo thời gian thực của thợ hàn, cung cấp khả năng giám sát, hướng dẫn và kiểm soát dữ liệu hồ quang trong ô hàn. Hệ thống cảnh báo cho thợ hàn khi mối hàn bị sót hoặc nằm ngoài các thông số có thể chấp nhận được, và cho phép các lỗi này được sửa chữa theo cách tiết kiệm chi phí nhất.

Câu hỏi 5: Làm thế nào tôi có thể giải quyết tình trạng xuyên thủng dẫn đến thành phế liệu hàn?

Đáp: Việc lắp các bộ phận không đúng cách hoặc khe hở quá lớn giữa các bộ phận có thể dẫn đến xuyên thủng khi người vận hành cố gắng lấp đầy khe hở không đồng đều hoặc khe hở quá lớn đó với quá nhiều nhiệt (và quá nhiều vật liệu hàn).

Ở đây một lần nữa, việc chuyển sang hàn MIG xung có thể giúp người vận hành lấp đầy các khe hở tốt hơn đồng thời giảm nhiệt đầu vào - giúp người vận hành sử dụng kỹ thuật dễ dàng hơn để khắc phục tình trạng các bộ phận lắp ráp không đồng đều.

Kiểm soát Synergic trên bộ cấp dây cũng rất hữu ích khi việc lắp ráp bộ phận không nhất quán. Người vận hành chỉ cần đơn giản giảm tốc độ cấp dây và nó sẽ làm nguội vũng hàn.

Câu hỏi 6: Điều gì đang gây ra sự cố cấp dây của tôi?

Đáp: Cấp dây không tốt có thể gây ra hình dạng mối hàn kém, độ ngấu mối hàn kém, xuyên thủng hoặc cháy chân. Tất cả những vấn đề này có thể dẫn đến việc phải hàn lại.

Các vấn đề về cấp dây có thể xuất phát từ một số nguyên nhân :

- Ruột dẫn dây hàn được cắt hoặc cắt không đúng kích thước

- Ruột dẫn dây hàn được lắp đặt không đúng cách

- Ruột dẫn dây hàn đầy bụi bẩn và mảnh vụn kim loại

- Đầu hàn có kích thước không chính xác

- Trục dẫn dây hàn không đúng kích thước dây hàn, lực ép quá mạnh hoặc quá nhẹ

Nhưng hãy đảm bảo sử dụng các đầu hàn có kích thước chính xác và cắt ruột dẫn dây hàn theo chiều dài thích hợp. Kiểm tra ruột dẫn dây hàn và lực ép trục dẫn dây hàn nếu bạn đang gặp sự cố cấp dây.

Giảm việc gia công lại mối hàn

Các hoạt động không cần phải gia công lại quá nhiều. Để tiết kiệm thời gian và chi phí, hãy làm theo các phương pháp hay nhất sau đây và tận dụng các thiết bị và công nghệ hàn được thiết kế để giúp cho những thợ hàn ít kinh nghiệm hơn vẫn có thể hàn tốt hơn.

Nguồn: Millerwelds.com

![[Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất [Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất](https://hoathinh.com.vn/image/cache/catalog/tin-tuc/giám sát giữ liệu hàn 2-1200x750.jpg)