Để đạt được hiệu quả cao nhất và giảm thiểu rủi ro trong đầu tư, điều quan trọng là phải tuân theo các phương pháp tốt nhất khi triển khai hệ thống hàn robot.

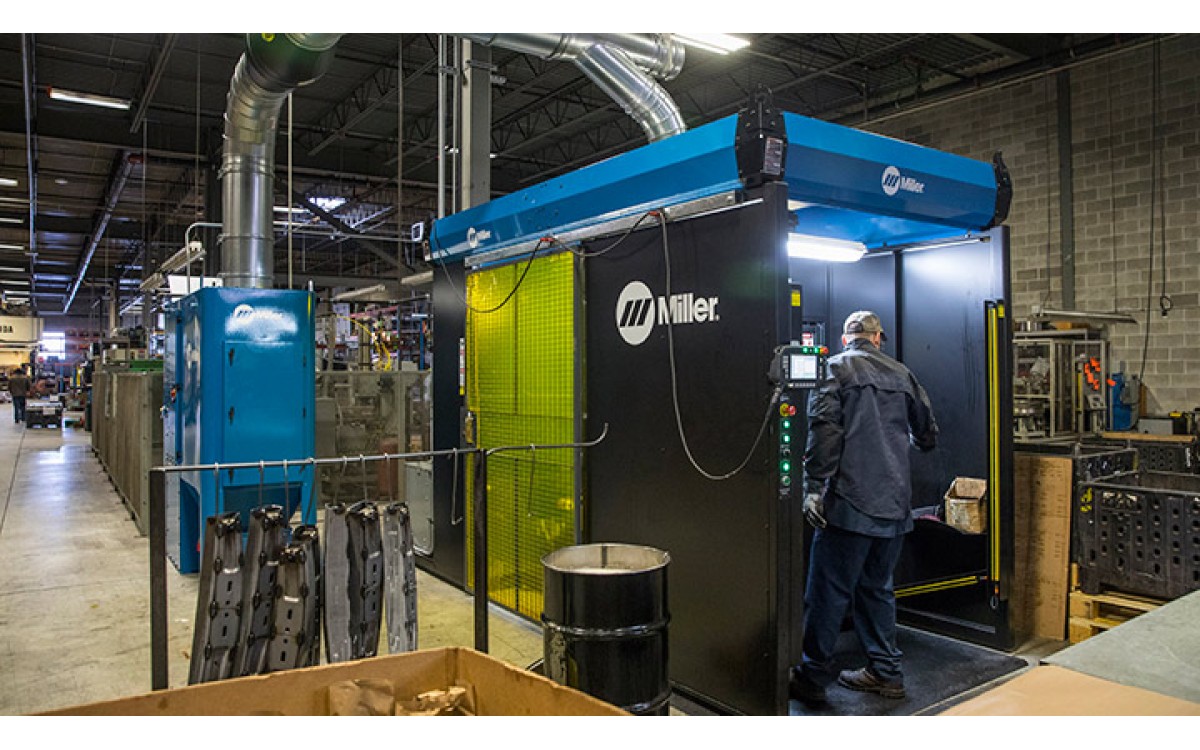

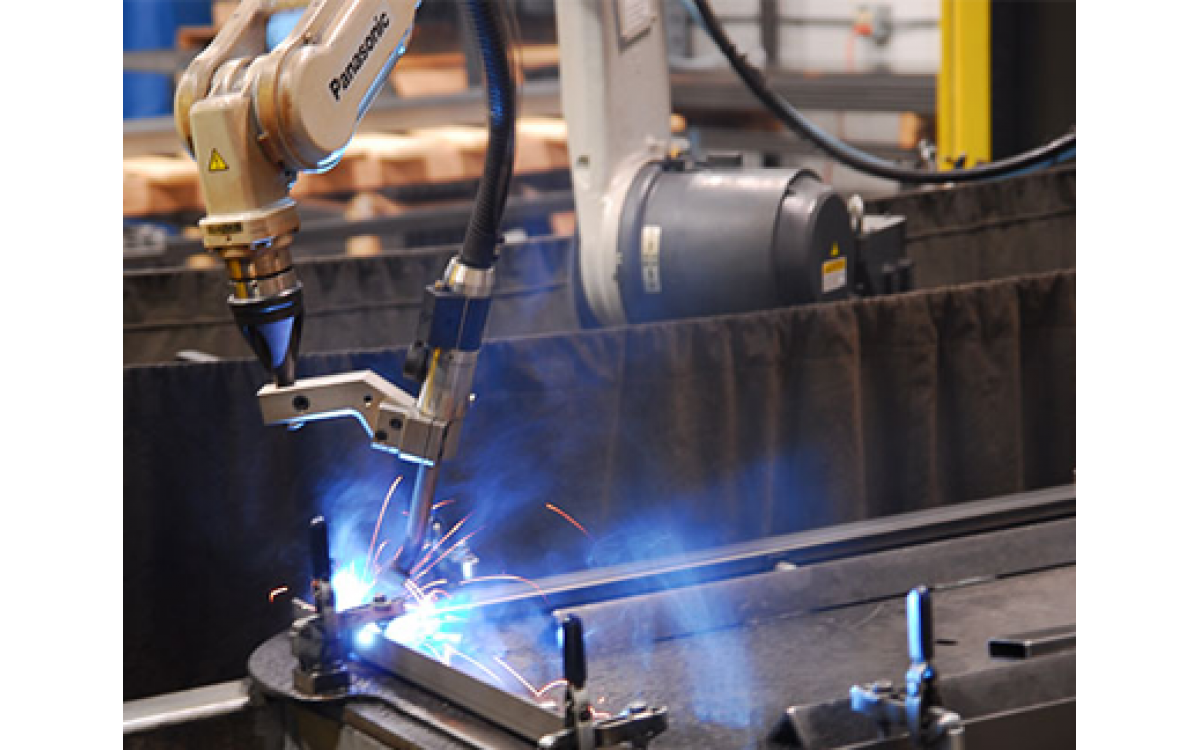

Triển khai hệ thống hàn robot

Có nhiều lý do khiến các công ty cân nhắc đầu tư vào tự động hóa hàn — từ mong muốn nâng cao năng suất và chất lượng đến mục tiêu gia tăng lợi nhuận và khả năng cạnh tranh.

Trong những năm gần đây, ngày càng nhiều doanh nghiệp chuyển sang tự động hóa hàn do gặp khó khăn trong việc tìm kiếm thợ hàn có kinh nghiệm. Độ tuổi trung bình của thợ hàn hiện nay là 55 và ngày càng ít người trẻ chọn nghề hàn, dẫn đến tình trạng thiếu hụt nhân lực trong ngành. Hơn nữa, một số doanh nghiệp nhận thấy rằng thợ hàn trẻ có thể chưa có đủ kỹ năng để tạo ra các mối hàn có chất lượng ổn định.

Do đó, các Công ty muốn mở rộng năng lực sản xuất, thu hút khách hàng mới hoặc sản xuất các chi tiết mới sẽ phải đưa ra lựa chọn: tuyển thêm thợ hàn hoặc đầu tư vào tự động hóa hàn — hoặc kết hợp cả hai. Điều quan trọng cần lưu ý là luôn cần có thợ hàn để vận hành và giám sát hệ thống hàn robot.

Mặc dù việc triển khai tự động hóa hàn có thể khiến doanh nghiệp e ngại, nhưng họ có thể giảm thiểu rủi ro và tối ưu hóa hiệu quả bằng cách áp dụng năm khuyến nghị sau.

Bước 1: Bắt đầu từ quy mô nhỏ

Một trong những sai lầm lớn nhất khi lần đầu tư vào tự động hóa hàn là chọn hàn các chi tiết quá lớn, đòi hỏi một hệ thống hàn robot phức tạp và tốn kém.

Các doanh nghiệp nên bắt đầu với một hệ thống dễ quản lý hơn, chuyên hàn các chi tiết đơn giản. Lý do là vì có hai vấn đề chính khi đầu tư quá lớn ngay từ đầu:

- Hệ thống hàn robot tiên tiến hơn — chẳng hạn như hệ thống sử dụng hai robot hàn đồng thời — sẽ phức tạp hơn trong việc lập trình và vận hành, làm tăng đáng kể rủi ro đầu tư.

- Các chi tiết lớn và phức tạp hơn sẽ khó hàn bằng robot hơn. Nếu không được gá đặt đúng cách, robot có thể bỏ sót các điểm không liên tục mà thợ hàn có thể phát hiện và điều chỉnh thủ công. Khi các sai số trong dung sai tích lũy trên một chi tiết lớn, chúng có thể khuếch đại sự gián đoạn và gây ra các vấn đề chất lượng nghiêm trọng. Trong trường hợp này, chi phí sửa lỗi cho một chi tiết lớn sẽ cao hơn nhiều so với một chi tiết nhỏ. Ngoài ra, cần tính đến chi phí gá đặt, lập trình bổ sung để khắc phục sai sót, cũng như sự lãng phí khi đầu tư vào một hệ thống lớn nhưng không được sử dụng hiệu quả.

Tóm lại, sai sót có thể xảy ra, vì vậy tốt nhất là bắt đầu với một hệ thống đơn giản và các chi tiết nhỏ hơn, giúp giảm chi phí sửa chữa. Câu nói “hãy tập đi trước khi chạy” đặc biệt đúng đối với những người lần đầu tiên sử dụng hệ thống hàn robot.

Bước 2: Bắt đầu với các mối hàn và chi tiết đơn giản

Để đạt hiệu quả tốt nhất, các doanh nghiệp nên bắt đầu với các mối hàn đơn giản khi lần đầu triển khai tự động hóa hàn. Các mối hàn góc và mối hàn chồng cơ bản là lựa chọn phù hợp, vì chúng dễ hàn và đạt chất lượng ổn định hơn.

Với các chi tiết đơn giản, việc kiểm soát độ lặp lại của vị trí mối hàn cũng dễ dàng hơn, đảm bảo nằm trong phạm vi một nửa đường kính dây hàn — vị trí lý tưởng để có kết quả hàn chất lượng mà không cần sử dụng thêm cảm biến. Nếu vị trí mối hàn bị lệch so với đường hàn của robot, có thể dẫn đến các khuyết tật như mối hàn không ngấu.

Khi triển khai hệ thống hàn robot, doanh nghiệp cũng cần chú ý đến điều kiện khe hở — khoảng cách giữa hai chi tiết tạo thành mối hàn. Đối với một mối hàn góc đơn giản mà hai chi tiết tiếp xúc hoàn toàn, robot có thể dễ dàng thực hiện mối hàn đạt chất lượng. Một quy tắc chung về điều kiện khe hở đối với hàn MIG thép là bằng một nửa độ dày của chi tiết mỏng hơn trong hai chi tiết được nối. Đối với hàn nhôm, khe hở thậm chí còn phải nhỏ hơn.

Khi doanh nghiệp ngày càng thành thạo trong việc ứng dụng tự động hóa hàn, việc kiểm soát khe hở mối hàn sẽ trở thành một yếu tố quan trọng cần được xem xét liên tục.

Bước 3: Đảm bảo quá trình gia công đầu vào chính xác và ổn định

Một trong những yếu tố quan trọng để thành công khi sử dụng hệ thống hàn tự động là đảm bảo quy trình gia công đầu vào có tính lặp lại cao.

Hãy nhớ rằng hệ thống hàn robot không thể tự điều chỉnh như thợ hàn thủ công (trừ khi bổ sung các cảm biến tốn kém và mất nhiều thời gian). Do đó, doanh nghiệp không thể đưa các chi tiết có sai số lớn vào gá đặt và mong đợi sản phẩm đầu ra đạt chất lượng. Mục tiêu cuối cùng là duy trì sự ổn định của các chi tiết có độ chính xác cao vào buồng hàn để robot có thể thực hiện mối hàn chính xác. Khi có thể, doanh nghiệp nên xem xét sử dụng công nghệ cắt laser để tối ưu hóa độ chính xác của chi tiết. Quy trình này giúp đảm bảo nguyên tắc "đầu vào tốt, đầu ra tốt" thay vì "đầu vào kém, đầu ra kém".

Về mặt quy trình tổng thể, cần lưu ý không sản xuất quá nhiều chi tiết ở công đoạn gia công đầu vào so với khả năng xử lý của robot. Đồng thời, cũng cần đảm bảo robot không bị gián đoạn do thiếu chi tiết đầu vào. Việc đánh giá hoặc chạy thử quy trình sản xuất giúp doanh nghiệp tối ưu hóa hiệu suất hoạt động.

Cuối cùng, để tối đa hóa lợi nhuận từ khoản đầu tư lớn vào hệ thống hàn robot, hiệu suất hàn tự động nên đạt mức tăng năng suất khoảng 3 lần so với thợ hàn thủ công. Do đó, luồng cung cấp chi tiết vào buồng hàn robot cần được duy trì ổn định để đáp ứng mục tiêu này.

Bước 4: Giảm tốc độ vận hành

Một lần nữa, đối với những doanh nghiệp lần đầu sử dụng hệ thống hàn tự động, cần áp dụng phương pháp “tập đi trước khi chạy”. Không nên kỳ vọng hệ thống hàn robot sẽ hoạt động hoàn hảo hoặc đạt tốc độ tối đa ngay từ ngày đầu tiên. Hệ thống cần thời gian để đạt hiệu suất tối ưu.

Một sai lầm phổ biến là vận hành hệ thống hàn robot ở tốc độ tối đa ngay từ đầu, điều này có thể gây ra nhiều vấn đề. Ví dụ, nếu có khe hở giữa các chi tiết hoặc các chi tiết bị lệch trong quá trình gá đặt, việc vận hành robot ở tốc độ cao có thể dẫn đến va chạm mạnh. Điều này có thể làm hỏng súng hàn hoặc cánh tay robot — một lỗi tốn kém nhưng hoàn toàn có thể tránh được bằng cách giảm tốc độ vận hành ban đầu và tăng dần sau đó.

Thông thường, doanh nghiệp nên khởi động hệ thống ở tốc độ 25% để đảm bảo không xảy ra va chạm. Sau khi hoàn thành thành công ba đến bốn sản phẩm, có thể tăng tốc độ lên 50% và tiếp tục kiểm tra xem có bất kỳ va chạm nhỏ hoặc lỗi nào không. Khi hệ thống hoạt động ổn định, có thể tiếp tục tăng tốc độ và sản lượng hàn theo từng bước cho đến khi đạt 100% công suất.

Nguyên tắc này cũng áp dụng ngay cả khi thay đổi chi tiết mới với đồ gá mới trong một hệ thống hàn robot đã vận hành lâu năm. Luôn bắt đầu với tốc độ chậm và tăng dần lên 100% để tránh va chạm và hạn chế chi phí sửa chữa.

Mặc dù hầu hết các hệ thống hàn robot đều có phần mềm phát hiện va chạm hoặc ly hợp bên ngoài để bảo vệ súng hàn và cánh tay robot khi xảy ra va chạm, nhưng nếu va chạm liên tục, một số linh kiện trong hệ thống cũng sẽ bị ảnh hưởng. Ngoài ra, mỗi lần va chạm xảy ra, doanh nghiệp sẽ mất thời gian dừng máy để lập trình lại.

Bước 5: Tối ưu hóa khoản đầu tư

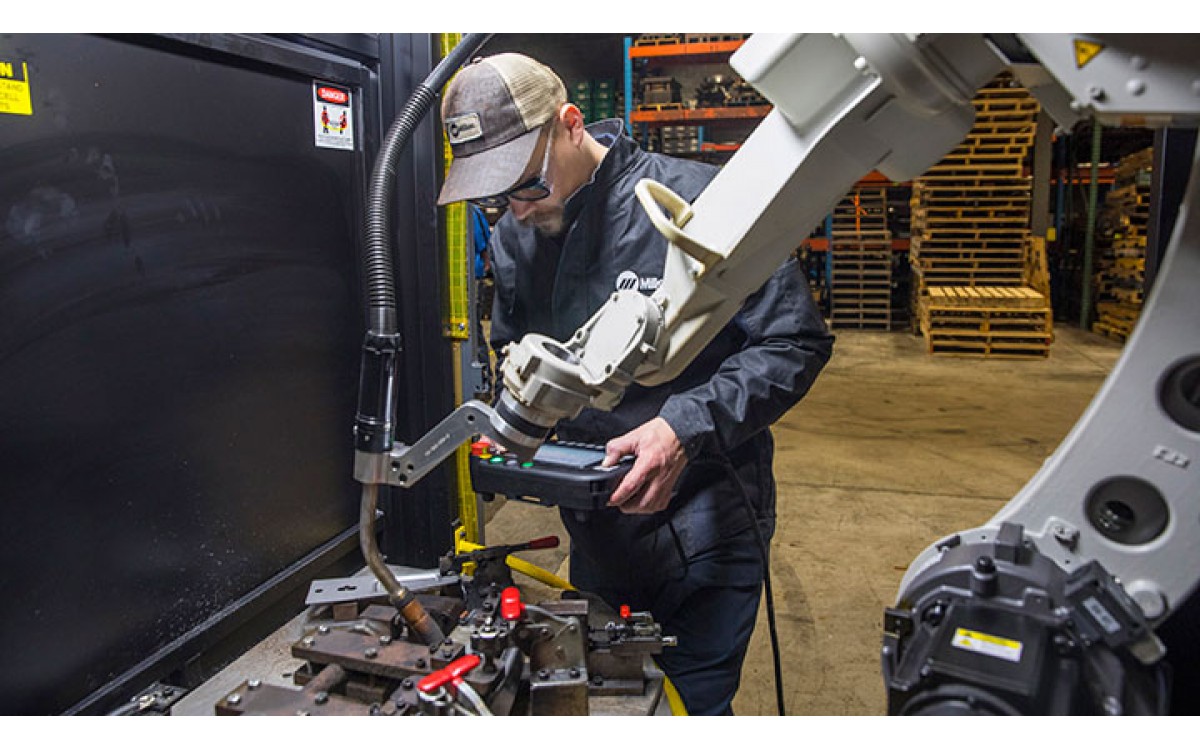

Doanh nghiệp cần nhớ rằng đầu tư vào tự động hóa hàn không chỉ bao gồm thiết bị mà còn phải có nhân sự để giám sát và vận hành hệ thống. Việc tuyển dụng đúng người và cung cấp đào tạo phù hợp giúp đảm bảo hệ thống hoạt động hiệu quả và mang lại lợi nhuận.

Ngoài các khóa đào tạo lý thuyết, doanh nghiệp nên tận dụng các chương trình đào tạo tại chỗ do nhiều nhà sản xuất thiết bị hàn cung cấp. Vì lý do này, việc mua hệ thống hàn tự động từ một nhà sản xuất có dịch vụ hỗ trợ sau bán hàng và chuyên môn về hàn robot sẽ mang lại lợi ích lớn. Những nhà sản xuất này có thể hỗ trợ lập trình robot để xử lý các đặc điểm riêng biệt của chi tiết hàn và giúp khắc phục sự cố khi cần thiết. Hàn robot có những đặc thù riêng, và nếu doanh nghiệp không chuyên về lĩnh vực này, có thể bỏ sót hoặc không chú ý đến những yếu tố quan trọng, gây ảnh hưởng đến hiệu suất và chất lượng sản xuất.

Việc có đủ nguồn lực — bao gồm đội ngũ nhân sự vận hành hệ thống hàn robot và nhà cung cấp thiết bị hỗ trợ kỹ thuật và đào tạo — đóng vai trò quan trọng. Điều này giúp tối ưu hóa khoản đầu tư và đảm bảo hệ thống hàn tự động hoạt động hiệu quả từ giai đoạn triển khai đến vận hành lâu dài.

![[Hướng dẫn] Cách hàn MIG nhôm thành công [Hướng dẫn] Cách hàn MIG nhôm thành công](https://hoathinh.com.vn/image/cache/catalog/tin-tuc/hàn mig nhôm 1-1-1200x750.jpg)

![[Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất [Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất](https://hoathinh.com.vn/image/cache/catalog/tin-tuc/giám sát giữ liệu hàn 2-1200x750.jpg)