Hàn nhôm trong chế tạo và trong sản xuất

Hàn nhôm thường dễ bị lỗi và khó hàn. Nhưng không hẵn là như vậy.

Để tối ưu hóa kết quả, bạn chỉ cần hiểu nhôm khác với các vật liệu khác như thế nào.

Am hiểu các phương pháp hàn nhôm tốt nhất sẽ tiết kiệm thời gian và tiền bạc - đồng thời giúp đảm bảo chất lượng mối hàn đang được sản xuất đạt được kết quả như bạn mong muốn.

|

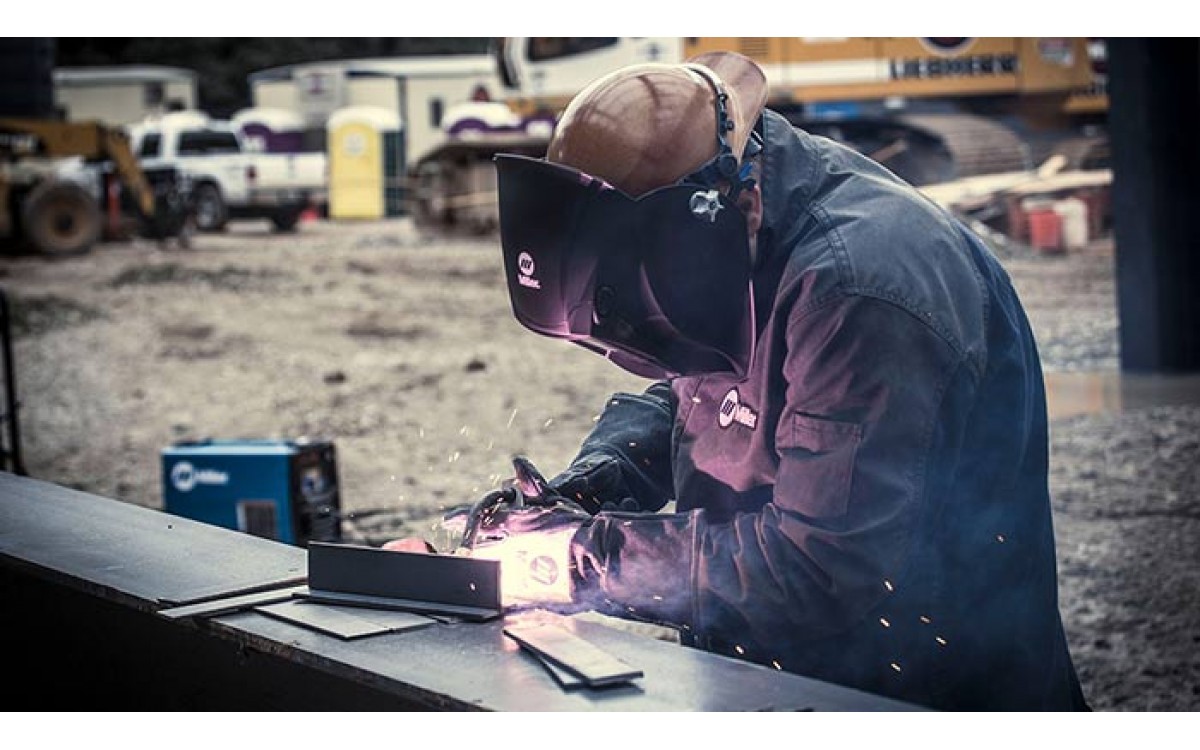

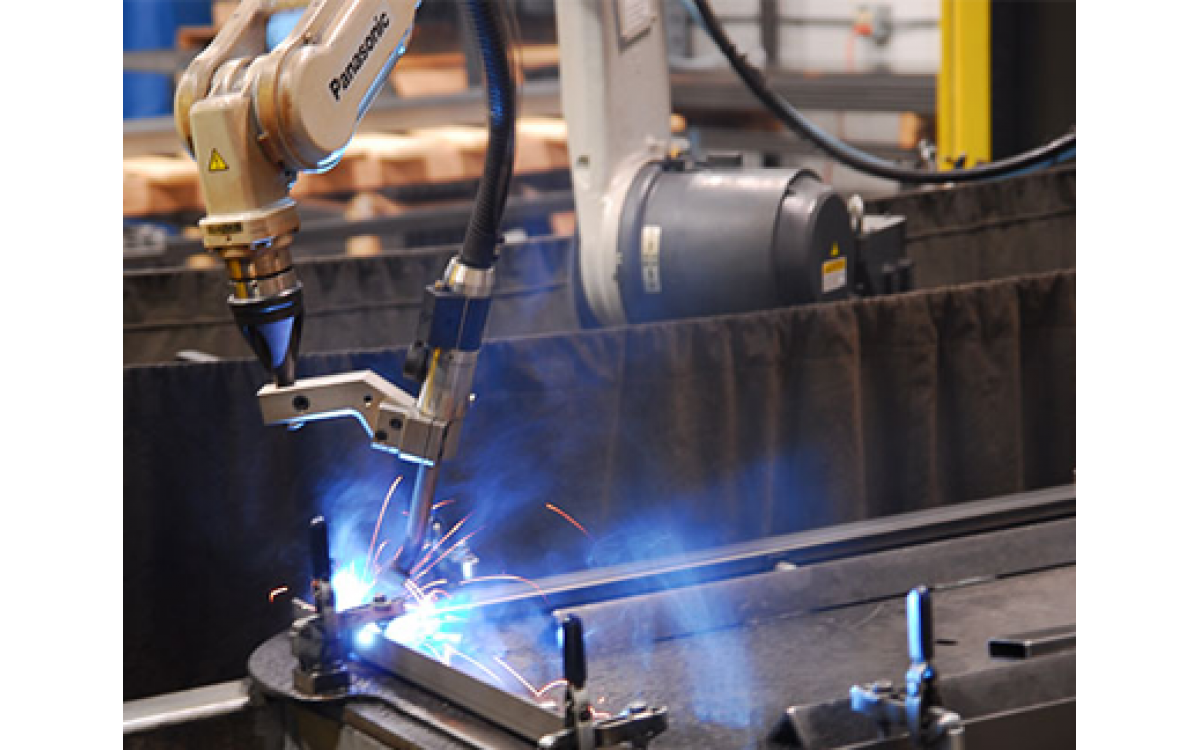

Hàn nhôm công nghiệp Cho dù bạn đang hàn MIG hay TIG, nhiều nguyên tắc cơ bản vẫn giống nhau khi nói đến nhôm. Làm sạch và bảo quản đúng cách, kiểm soát nhiệt đầu vào và giảm xỉ văng bắn đều góp phần mang lại kết quả tối ưu. Độ dày của nhôm trong các ứng dụng hàn công nghiệp thường dao động từ 1/8” đến 16 gauge, nhưng bạn có thể hàn lên đến 3/8” hoặc 1/2” trong một số trường hợp. Việc lựa chọn khí bảo vệ và kim loại bù, cũng như kỹ thuật thích hợp có thể khác nhau tùy thuộc vào độ dày vật liệu và mục tiêu của ứng dụng. Nguyên nhân chính của bất kỳ vấn đề nào bạn có thể gặp phải khi hàn nhôm cũng có thể khác nhau tùy thuộc vào độ dày của vật liệu và các yếu tố khác. |

Làm sạch và bảo quản

Sự xuất hiện của một lớp oxit cứng trên bề mặt nhôm có thể dẫn đến các vấn đề như mối hàn bị rỗ, thiếu độ ngấu hoặc ngậm tạp chất. Điều quan trọng là phải làm sạch nhôm cơ bản đúng cách để loại bỏ lớp oxit trên bề mặt và ngăn ngừa mối hàn có thể bị nhiễm bẩn.

Tốt nhất nên thực hiện theo các phương pháp sau đây để làm sạch và bảo quản nhôm cơ bản và vật liệu hàn nhôm:

Bảo quản tất cả vật liệu hàn và kim loại cơ bản ở nơi khô ráo với nhiệt độ dao động tối thiểu để giảm thiểu sự ngưng tụ.

Bảo quản các miếng nhôm theo phương thẳng đứng để giảm thiểu sự ngưng tụ và hấp thụ nước nhiễm bẩn giữa các lớp.

Mang kim loại phụ và kim loại cơ bản vào khu vực hàn 24 giờ trước khi hàn để chúng có thể đạt đến nhiệt độ phòng và giảm thiểu sự ngưng tụ.

Giữ các kim loại hàn được bao phủ trước khi hàn.

Sử dụng bàn chải thép không gỉ để loại bỏ lớp oxit trên bề mặt; vì nó cần nhiệt độ nóng chảy cao hơn kim loại cơ bản và dễ hút ẩm, dẫn đến tăng rỗ mọt.

Loại bỏ dầu, mỡ, bụi bẩn hoặc hơi ẩm có thể làm nhiễm bẩn mối hàn.

Không sử dụng giẻ lau để lau các mối hàn vì chúng có thể dễ dàng truyền dầu và bụi bẩn lên bề mặt.

Chỉ làm sạch mối nối bằng bàn chải thép không gỉ sau khi làm sạch bằng dung môi.

Khởi động hồ quang trên nhôm bẩn là một bắt đầu sai lầm, vì vậy hãy chắc chắn làm theo các bước cần thiết sau để chuẩn bị và làm sạch vật liệu.

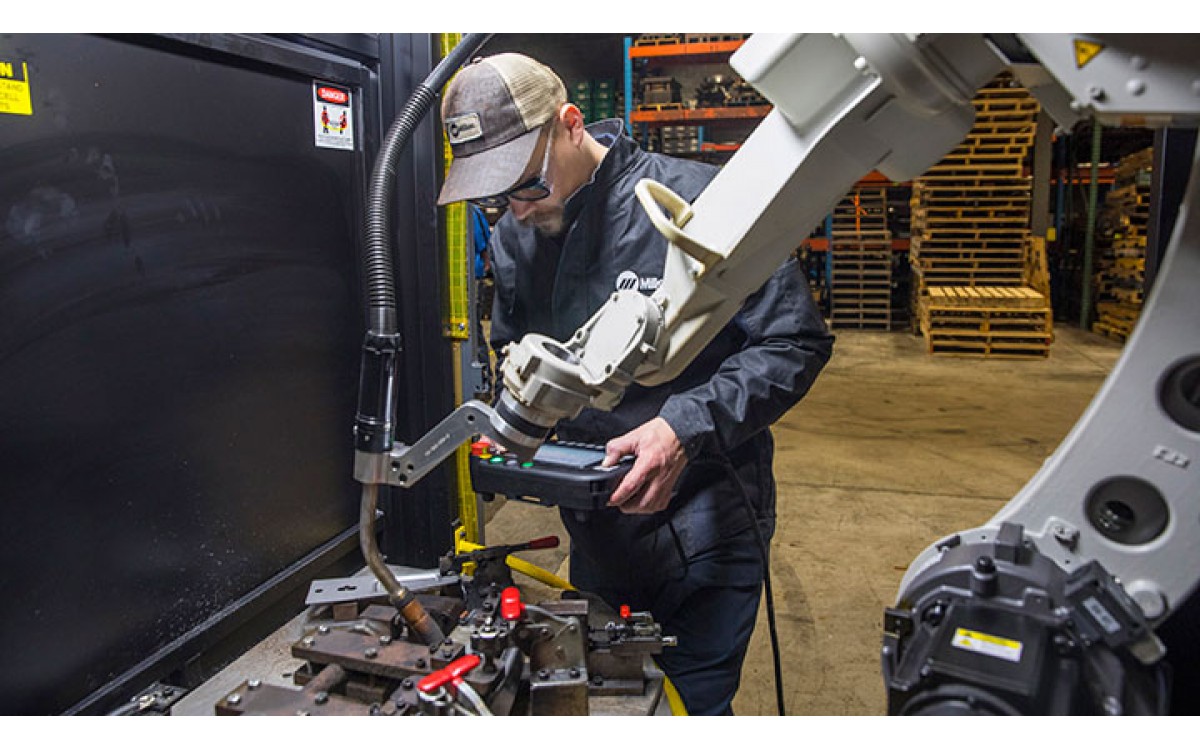

Lựa chọn thiết bị

Lựa chọn thiết bị phù hợp tạo ra sự khác biệt về năng suất và chất lượng - đặc biệt là đối với các hoạt động hàn nhôm ở mọi lúc.

Nguồn hàn được thiết kế đặc biệt cho nhôm có thể giúp cung cấp hồ quang phù hợp, giảm văng bắn và khả năng kiểm soát biến dạng hạt.

Một hệ thống có khả năng hàn MIG xung mang lại lợi thế cho nhôm bằng cách giúp giảm thiểu việc phải gia công lại hoặc bị nhiều phế phẩm cũng như dành thời gian cho các công việc không có giá trị gia tăng như chuẩn bị mối hàn và làm sạch sau mối hàn. Giảm hoặc loại bỏ những vấn đề đó sẽ làm tăng năng suất, cải thiện chất lượng mối hàn và giảm chi phí. Hàn MIG xung có thể đặc biệt có lợi trên nhôm mỏng.

Trong hàn MIG, có một số cách để cấp dây nhôm: súng hàn có động cơ đẩy dây, súng hàn có cuộn dây ngay trên đầu súng, hệ thống đẩy -kéo dây và hệ thống liên tục chỉ cấp đẩy dây.

Chỉ đẩy (Push only): Việc cung cấp dây hàn nhôm thông qua hệ thống chỉ đẩy có thể khó, nhưng nó có thể được thực hiện với số lượng hạn chế. Nó yêu cầu sử dụng trục dẫn dây hàn rãnh U để trục tiếp xúc bề mặt dây hàn nhiều hơn, ruột dẫn dây hàn Teflon, lực ép trục dẫn dây thích hợp và khả năng giữ cho cáp súng thẳng.

Súng hàn có cuộn dây ngay trên đầu súng (spool gun): Súng hàn này loại bỏ khả năng rối dây bằng cách đặt cuộn dây ngay trên đầu súng, dây ra chỉ vài inch. Súng hàn có cuộn dây trên đầu súng sử dụng cho các cở đường kính dây nhôm từ 0,023 đến 1/16 inch, cho phép bạn sử dụng dây cáp dài hơn từ 15 đến 30 feet.

Súng hàn có động cơ đẩy-kéo dây (Push-pull gun): Với súng đẩy-kéo dây, một động cơ trong súng kéo dây xuyên qua ruột dẫn dây hàn, trong khi động cơ trong bộ điều khiển máy hàn hoặc bộ cấp dây hàn trở thành động cơ hỗ trợ. Bằng cách duy trì độ căng dây hàn phù hợp, hệ thống đẩy-kéo giúp loại bỏ việc rối dây. Nó cũng tiện dụng hơn Súng hàn có cuộn dây ngay trên đầu súng vì trọng lượng của cuộn dây không nằm trong tay của người vận hành.

Đối với những người sử dụng hoặc yêu cầu hàn TIG, nguồn điện hàn hiện đại dựa trên biến tần, nguồn hàn xoay chiều có khả năng cung cấp một số lợi ích có thể làm giảm thời gian chuẩn bị vật liệu và các vấn đề liên quan đến việc phải làm lại hoặc bị biến dạng do hàn quá nhiệt hay vị trí mối hàn kém. Dưới đây là một số thông tin cơ bản về hai loại nguồn hàn TIG:

Nguồn điện máy biến áp kế thừa: Một máy hàn TIG 60 hertz và dòng ra xoay chiều (AC) có thể sẽ làm cho việc tạo các mối hàn nhỏ trên vật liệu mỏng trở nên khó khăn hơn mà không bị hàn quá nhiệt hay biến dạng. Do sự chuyển dịch chậm trong dạng sóng AC, tần số cao liên tục là cần thiết để duy trì hồ quang, dạng sóng AC thường đặc trưng bởi một hồ quang chệch hướng. Nguồn điện sơ cấp cao có thể gây ra sự cố khi tận dụng các nguồn điện này ở dòng cao hoặc chu kỳ tải cao.

Nguồn điện biến tần tiên tiến: Với khả năng điều chỉnh hầu hết mọi khía cạnh của hồ quang, thợ hàn thường có thể giảm mức độ chuẩn bị vật liệu (vát mép) trong khi vẫn đạt được vị trí hàn thích hợp hơn. Các nguồn điện này cũng có khả năng giảm mức tiêu thụ điện sơ cấp hơn 50%, giảm thời gian đào tạo của người vận hành và tăng tốc độ hàn từ 10% đến 20%.

Lựa chọn quy trình

Kiểm soát nhiệt đầu vào là chìa khóa của hàn nhôm. Nếu bạn đang hàn MIG nhôm, chuyển chế độ hàn đang được sử dụng sẽ ảnh hưởng đến các sự cố bạn có thể gặp phải và cuối cùng là sự thành công của bạn.

Cần tránh chuyển dịch ngắn mạch đối với các ứng dụng nhôm công nghiệp. Không giống như khi hàn thép, ngắn mạch thường khó hơn khi áp dụng hàn nhôm. Bởi mối hàn đông đặc nhanh chóng, nó dẫn đến gia tăng các vấn đề như thiếu độ ngấu / độ nóng chảy cũng như tăng rỗ mọt. Do vũng hàn nhôm đông cứng nhanh hơn so với thép.

Trong khi hàn nhôm dày dễ thành công khi áp dụng phương pháp chuyển dịch phun - MIG, nhôm định hình mỏng sẽ ít bị lỗi hơn. Và đây là lợi ích đáng kể của hàn MIG xung mang lại.

MIG xung là một quy trình chuyển dịch phun được sửa đổi, trong đó nguồn điện chuyển đổi giữa dòng đỉnh cao và dòng nền thấp trong khoảng từ 30 đến 400 lần mỗi giây. Trong quá trình chuyển đổi này, dòng đỉnh ngắt một giọt dây và đẩy nó đến mối hàn. Đồng thời, dòng nền duy trì hồ quang nhưng nhiệt lượng đầu vào thấp đến mức không thể xảy ra chuyển dịch kim loại. Hành động này khác với quy trình chuyển dịch phun tiêu chuẩn, quy trình này liên tục chuyển dịch các giọt kim loại nóng chảy cực nhỏ vào mối hàn. Nó cũng cho phép vũng hàn đông lại một ít để giúp ngăn ngừa cháy xuyên thủng.

Hàn MIG xung cũng có thể cho phép tốc độ cấp và di chuyển dây nhanh hơn trong khi nhiệt đầu vào giảm, điều này sẽ giảm nguy cơ biến dạng. Nó cung cấp khả năng kiểm soát hướng di chuyển tốt đối với các vũng hàn và khả năng kiểm soát biên dạng hạt.

Những thách thức khi hàn nhôm

Dưới đây là sáu thách thức phổ biến mà thợ hàn có thể gặp phải trong các ứng dụng hàn nhôm công nghiệp và một số mẹo khắc phục sự cố.

Thiếu sự nóng chảy (liên kết) hoặc thiếu độ ngấu: Sự thiếu độ ngấu thường nhận thấy khi bắt đầu hàn, trong khi sự thiếu nóng chảy thường xảy ra ở các chân mối hàn. Các vấn đề nóng chảy và độ ngấu của mối hàn có thể xuất phát từ quá trình, kim loại bù hoặc các thông số được áp dụng. Cố gắng hàn nhôm bằng cách sử dụng các thông số hàn thép có thể dẫn đến các vấn đề về nóng chảy hoặc độ ngấu. Sử dụng các kim loại bù có kích cở nhỏ hơn cũng có thể gây ra sự thiếu độ ngấu phần chân mối hàn, cũng như lượng nhiệt quá ít cũng có thể gây ra vấn đề trên. Hãy thử tăng điện áp hoặc tốc độ cấp dây để giải quyết các vấn đề về nóng chảy. Bởi nhôm tản nhiệt nhanh hơn nhiều so với thép, nó dễ bị thiếu nhiệt để nóng chảy ngay khi bắt đầu mối hàn đến khi đủ năng lượng được đưa vào mối hàn. Một số thiết bị hàn giải quyết vấn đề này bằng cách tự động tăng cường độ dòng điện khi bắt đầu mối hàn và sau đó tự giảm để tránh tích tụ quá nhiều nhiệt. Việc không làm sạch các ôxít khỏi bề mặt vật liệu cơ bản cũng có thể gây ra hiện tượng thiếu nhiệt để nóng chảy, bởi phá bỏ lớp ôxít trên bề mặt cần rất nhiều năng lượng để nóng chảy.

Hàn TIG thường có thể tránh được vấn đề thiếu nóng chảy ở đầu mối hàn vì vũng hàn có thể được hình thành trước khi thêm kim loại bù vào. Trong trường hợp thiếu độ ngấu sâu, tăng cường độ dòng điện hoặc sử dụng cường độ dòng điện cực âm sẽ có thể đưa nhiều nhiệt hơn vào vũng hàn.

Cháy xuyên thủng: Ở đầu cuối đối diện của đường hàn, quá nhiều nhiệt cũng có thể gây ra vấn đề. Đầu vào quá nhiệt có thể do đặt điện áp hoặc tốc độ cấp dây quá cao hoặc do tốc độ di chuyển quá chậm. Điều này có thể dẫn đến cháy xuyên thủng, đặc biệt là đối với nhôm định lượng mỏng. Nói chung, hàn nhôm đòi hỏi tốc độ di chuyển nhanh hơn so với hàn thép để tránh tích tụ nhiệt. Quá nhiệt làm tăng thêm nhiệt lượng có thể dẫn đến cháy xuyên. Khi hàn TIG, giảm cường độ dòng điện hàn hoặc thêm nhiều vật liệu bù hơn (bằng cách tăng đường kính vật liệu bù hoặc đẩy thêm chiều dài rod vào mỗi lần bù). Điều này có tác dụng tương tự như cho một viên đá vào đồ uống; nó làm cho vũng nước nguội đi.

Khả năng cấp dây kém: Các vấn đề cấp dây thường gặp trong hàn MIG. Do độ bền hình trụ thấp, việc cấp dây nhôm được ví như đẩy một sợi mì ướt qua ống hút. Rối dây, hoặc bị rối ngay giữa trục dẫn dây và ruột dẫn dây hàn, làm mất thời gian và tốn chi phí. Hiện tượng cháy ngược cũng có thể xảy ra khi dây ngừng cấp. Thiết lập thiết bị thích hợp và lắp đặt ruột dẫn dây súng hàn có thể giúp ngăn ngừa các vấn đề về cấp dây. Ngoài ra, hãy sử dụng đường kính dây lớn. Quy trình hàn xung thường xuyên cho phép sử dụng đường kính dây lớn hơn cho cường độ dòng điện như đường kính dây nhỏ hơn, giúp giảm thiểu các vấn đề cấp dây mà không cần thêm nhiệt đầu vào.

Cấu hình hạt không nhất quán: Khi bạn không thể có được cấu hình hạt nhất quán nếu sự cố từ cấp dây (xem cách giải quyết trong # 3 ở trên), kỹ thuật thích hợp cũng đóng một vai trò trong cấu hình hạt. Nên sử dụng chuỗi hạt. Việc tạo vãy hoặc lùi để tạo mũi khâu sẽ làm chậm tốc độ di chuyển và tăng nhiệt đầu vào, điều này có thể dẫn đến thiếu độ ngấu hoặc nóng chảy. Kỹ thuật đẩy nên được sử dụng khi duy trì kích thước và hình dạng vũng hàn nhất quán. Hồ quang hàn nên được giữ ở mép trước của vũng hàn, khi cho hồ quang rơi trở lại vũng có thể dẫn đến các vấn đề thiếu nóng chảy.

Rỗ hình ống: Hầu hết người vận hành đều gặp phải và xử lý rỗ khí khi hàn nhôm. Hiện tượng rỗ khí thường xảy ra do vật liệu cơ bản không được làm sạch đúng cách hoặc sử dụng các thông số mối hàn quá lạnh. Sử dụng quy trình MIG xung thay vì quy trình ngắn mạch có thể làm giảm độ rỗ trên nhôm. Hiện tượng rỗ khí cũng có thể do lượng khí bảo vệ không đủ, có thể là kết quả của việc lắp đặt thiết bị không đúng cách, lỗ trên ruột dẫn dây hàn / ống khí trong súng hoặc gió làm khí bảo vệ không tập trung. Một dấu hiệu cho thấy các vấn đề về khí bảo vệ là mối hàn trông rất đen.

Biến dạng và cong vênh: Nếu bạn gặp phải hiện tượng biến dạng hoặc cong vênh khi hàn nhôm, thì nguyên nhân thường do nhiệt đầu vào và kỹ thuật. Giảm lượng nhiệt đầu vào bằng cách hàn với tốc độ di chuyển nhanh nhất có thể. Giảm thiểu kỹ thuật tạo vẩy và sử dụng cài đặt hàn thay vì dùng kỹ thuật để kiểm soát kích thước và độ loãng vũng hàn.

Nguồn: Millerwelds.com

![[Hướng dẫn] Cách hàn MIG nhôm thành công [Hướng dẫn] Cách hàn MIG nhôm thành công](https://hoathinh.com.vn/image/cache/catalog/tin-tuc/hàn mig nhôm 1-1-1200x750.jpg)

![[Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất [Hướng dẫn] Giám sát dữ liệu hàn trong sản xuất](https://hoathinh.com.vn/image/cache/catalog/tin-tuc/giám sát giữ liệu hàn 2-1200x750.jpg)